Prácticas de mantenimiento esenciales para piezas de Massey Ferguson

Limpieza regular y gestión de residuos

Mantener limpias regularmente las máquinas Massey Ferguson ayuda a evitar daños graves con el tiempo causados por la acumulación de suciedad y grasa. Los agricultores que se toman la molestia de retirar los residuos con frecuencia descubren que sus equipos duran más, ya que las piezas no se desgastan tan rápido. Un buen plan de manejo de residuos es realmente importante cuando se trabaja en campos o establos donde el equipo se usa constantemente día a día. Además, esto está respaldado por cifras: muchos estudios indican que las máquinas más limpias tienden a durar alrededor de un 20% más tiempo antes de necesitar reparaciones importantes. Por lo tanto, invertir algo de tiempo adicional en rutinas de mantenimiento tiene grandes beneficios en cuanto a la durabilidad y productividad del equipo agrícola a través de temporadas de arduo trabajo.

Reemplazo programado de componentes de desgaste

Crear un buen plan de mantenimiento que identifique qué piezas tienden a desgastarse primero marca toda la diferencia. Las revisiones periódicas permiten controlar elementos como correas, mangueras y filtros, esas pequeñas piezas que realmente importan para aprovechar al máximo el equipo Massey Ferguson. La mayoría de los mecánicos dirán que reemplazar estas piezas antes de que fallen ahorra dinero a largo plazo, ya que nadie quiere enfrentar reparaciones costosas tras una avería inesperada. Seguir el mantenimiento programado no se trata solo de cumplir reglas, sino de mantener las máquinas funcionando sin contratiempos día a día, sin sorpresas cuando menos se esperan.

Protocolos de lubricación para partes móviles

Seguir las pautas adecuadas de lubricación marca la diferencia cuando se trata de mantener el equipo Massey Ferguson funcionando sin problemas. Diferentes piezas necesitan distintos tipos de lubricación, y hacerlo correctamente reduce la fricción y mejora el desempeño conjunto de todos los componentes. Utilizar los aceites y grasas adecuados, diseñados específicamente para cada parte de la máquina, no solo es una buena práctica, sino que además prolonga la vida útil de estas máquinas antes de requerir reparaciones mayores. Los mecánicos que trabajan con equipos agrícolas lo saben por experiencia, no solo por lecturas o informes. Se ha demostrado una y otra vez que realizar cambios regulares de aceite y mantener correctamente los puntos de engrase mantiene tractores y otra maquinaria pesada operando de forma confiable año tras año, razón por la cual la mayoría de los técnicos con experiencia consideran que la lubricación es una de las primeras cosas que deben revisar durante las inspecciones rutinarias.

Componentes Críticos que Requieren Atención Especializada

Inspección y Reemplazo del Conjunto de Juntas del Cilindro

Mantener el juego de la junta de culata funcionando correctamente es realmente importante para evitar problemas de sobrecalentamiento del motor o fugas de aceite en tractores Massey Ferguson. La mayoría de los agricultores lo saben por experiencia, por lo que seguir el programa de inspección sugerido por el fabricante tiene sentido para detectar cualquier daño antes de que se vuelva grave. Estas inspecciones ayudan a garantizar que todas esas piezas importantes continúen desempeñando su función sin fallas. Cuando las personas se saltan estos controles, suelen surgir grandes problemas con el tiempo. Además, las cifras respaldan esto: un mantenimiento inadecuado de las juntas causa aproximadamente el 30% de las reparaciones necesarias a la mitad del ciclo de vida de un motor. Por eso, ceñirse a esos intervalos recomendados de reemplazo no solo es una buena práctica, sino que también ahorra dinero a largo plazo y mantiene el equipo funcionando con máxima eficiencia.

Técnicas de Calibración de Bomba de Inyección Diesel

Calibrar correctamente la bomba de inyección de diésel marca una gran diferencia en cuanto a eficiencia del combustible y al desempeño del motor en esos tractores Massey Ferguson. La mayoría de las personas necesitan ajustar la configuración del tiempo de inyección y verificar los caudales durante el proceso de calibración, lo cual generalmente implica utilizar herramientas bastante especializadas solo para lograr una configuración precisa. La forma en que están configuradas estas bombas afecta realmente la cantidad de combustible que se consume. Algunos expertos incluso han observado mejoras de alrededor del 15 % en el consumo de combustible cuando todo está correctamente ajustado. En resumen: la calibración periódica no es solo algo recomendable, es absolutamente necesaria si alguien quiere que su tractor funcione a niveles óptimos de rendimiento.

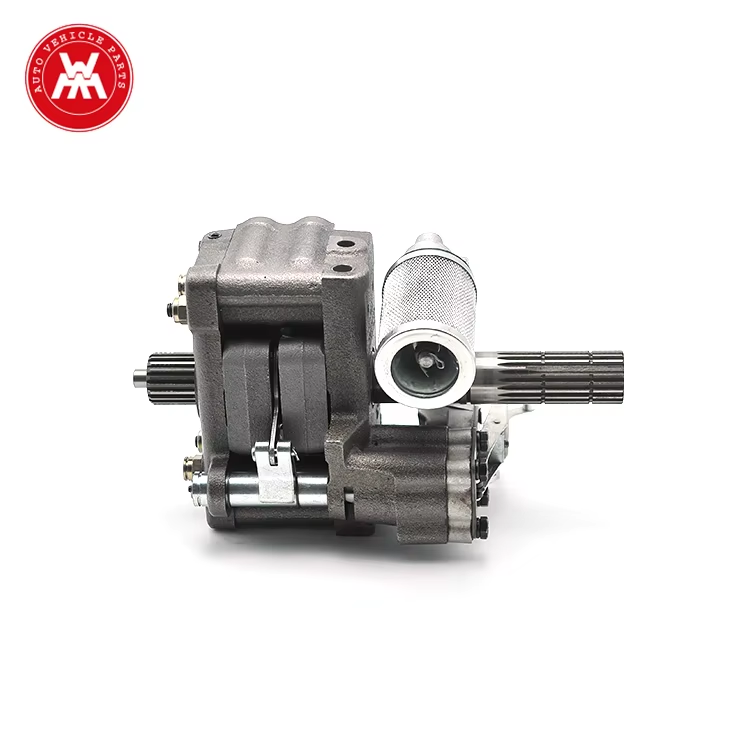

Mantenimiento de la Bomba Hidráulica para un Rendimiento Óptimo

Mantener los equipos Massey Ferguson funcionando eficientemente depende realmente de cuidar adecuadamente las bombas hidráulicas. Los agricultores necesitan revisar regularmente los niveles de fluido y examinar el sistema en busca de señales de fugas o daños en sus componentes. Cuando los mecánicos siguen este tipo de programa de mantenimiento, en realidad obtienen mejores resultados de sus equipos. Algunos estudios del sector muestran que un adecuado mantenimiento hidráulico puede incrementar la eficiencia de las máquinas en aproximadamente un 25%. Por lo tanto, invertir tiempo en estos sistemas tiene beneficios a largo plazo, extendiendo la vida útil del equipo y asegurando su buen desempeño día a día en el campo.

Prácticas óptimas de gestión de fluidos y filtración

Verificación de niveles de aceite del motor y refrigerante

Verificar regularmente los niveles de aceite y refrigerante del motor ayuda a prevenir problemas de sobrecalentamiento y reduce el desgaste de los componentes del motor con el tiempo. La mayoría de los mecánicos recomiendan revisar estos fluidos aproximadamente cada 50 horas de funcionamiento como parte del mantenimiento básico. Estudios han demostrado que cuando las personas omiten estas revisiones sencillas, los motores tienden a fallar alrededor de un 40 % más frecuentemente que aquellos que se mantienen adecuadamente. Llevar un control de los niveles de fluidos no solo es una buena práctica, también tiene sentido económico, ya que las averías cuestan mucho más dinero en reparaciones. Para cualquier persona que opere equipos regularmente, incorporar las revisiones de fluidos en la rutina semanal evita dolores de cabeza en el futuro.

Garantía de Calidad del Fluido Hidráulico

Mantener los fluidos hidráulicos en buenas condiciones es muy importante si queremos que nuestros sistemas hidráulicos funcionen correctamente. Necesitamos probar estos fluidos regularmente para detectar contaminantes. Esto implica hacerlos pasar por equipos de laboratorio así como realizar inspecciones visuales rápidas para identificar cualquier partícula flotante y asegurarnos de que permanezcan claros. Según han observado muchos técnicos con el tiempo, cuando las empresas cuidan adecuadamente sus fluidos hidráulicos, normalmente obtienen el doble de vida útil de sus sistemas. Por eso, realmente vale la pena invertir esfuerzo en revisar y controlar la calidad del fluido. Un buen mantenimiento aquí ayuda a que todo dure más tiempo y funcione mejor en general.

Intervalos de reemplazo de filtros de aire

Los cambios regulares del filtro de aire son realmente importantes para mantener el motor funcionando bien y prolongar su vida útil. La mayoría de los fabricantes de equipos recomiendan cambiarlos aproximadamente cada 100 a 150 horas de uso real. Estudios demuestran que los filtros limpios pueden mejorar realmente la eficiencia del motor en un 10 por ciento en comparación con los sucios. Tiene sentido llevar un registro de estos intervalos de reemplazo, ya que los filtros de aire limpios ayudan al motor a rendir al máximo, además de garantizar que las máquinas funcionen con mayor eficiencia en general. Descuidar esta tarea básica de mantenimiento solo conduce al desperdicio de combustible y desgaste innecesario de componentes críticos a largo plazo.

Cuidado de la batería y el sistema eléctrico

El cuidado adecuado de la batería y el sistema eléctrico es vital para mantener el rendimiento y la longevidad de la maquinaria pesada. El mantenimiento regular asegura que cada componente funcione óptimamente y previene fallos evitables. Analicemos prácticas específicas que pueden ayudar a sostener estos sistemas críticos.

Limpieza de terminales para prevenir la corrosión

Cuando los terminales de la batería comienzan a corroerse, esto afecta significativamente su funcionamiento, por lo que mantenerlos limpios debe formar parte del mantenimiento regular. La mayoría de las personas descubren que mezclar bicarbonato de sodio con agua es eficaz para eliminar esa sustancia verdosa que se acumula con el tiempo. Después de eliminar la corrosión, aplicar algo como vaselina o grasa dieléctrica ayuda a prevenir futuras corrosiones. Algunas pruebas han demostrado que las baterías con contactos limpios duran aproximadamente un 30 % más que aquellas que se dejan sucias, aunque los resultados pueden variar dependiendo de las condiciones de uso y la calidad de la batería.

Mantenimiento de Arrancadores de Alto Rendimiento

Verificar los motores de arranque de forma regular realmente ayuda a mejorar la fiabilidad con la que los motores se encienden, algo que todo vehículo necesita para funcionar correctamente. Mantén también limpias y bien aseguradas las conexiones eléctricas, ya que si se aflojan o se ensucian con el tiempo, el motor de arranque finalmente dejará de funcionar. Los mecánicos han visto esto suceder muchas veces en sus talleres. Según datos del sector, el cuidado adecuado de los sistemas de arranque reduce las averías en aproximadamente un 20 por ciento. Eso significa menos mañanas frías intentando arrancar un motor renuente y menos dinero gastado en reparaciones innecesarias en el futuro.

Pruebas de Voltaje y Sistemas de Carga

La prueba regular de voltaje desempeña un papel importante para mantener los sistemas de carga funcionando sin contratiempos. Los técnicos suelen tomar sus multímetros para medir estos voltajes, asegurándose de que todo permanezca dentro de los rangos normales. Este sencillo paso permite detectar posibles problemas desde el principio, antes de que surjan complicaciones eléctricas mayores. Según estudios del sector, seguir esta práctica realmente evita aproximadamente el 25% de esas fallas eléctricas tan frustrantes que vemos con frecuencia. El resultado es menos averías y una mejor protección para toda la instalación eléctrica tanto en equipos industriales como en vehículos.

Estrategias de Almacenamiento y Mejoras en la Longevidad

Alojamiento Adecuado para Prevenir Daños Climáticos

Mantener el equipo adecuadamente cubierto es muy importante cuando se trata de protegerlo contra condiciones climáticas adversas que lo desgastan más rápido de lo normal. Piensa en todos esos días lluviosos, el sol abrasador y los vientos implacables que poco a poco van afectando las piezas de las máquinas. Las lonas y fundas funcionan muy bien en este aspecto, ayudando a proteger lo que se deja afuera. Algunos estudios que analizan cuánto tiempo duran diferentes máquinas muestran que unas buenas prácticas de cobertura pueden agregar aproximadamente un 15 % más de vida útil al equipo. Nada mal considerando lo poco que cuestan estas medidas protectoras en comparación con tener que reemplazar maquinaria dañada más adelante. La mayoría de las empresas descubren que ahorran dinero y problemas a largo plazo solo con asegurarse de que su equipo permanezca seco y a la sombra siempre que sea posible.

Métodos de Preservación de Tanques de Combustible

Mantener los tanques de combustible en buen estado evita que contaminantes entren al combustible y lo degraden con el tiempo, ahorrando dinero en reparaciones costosas en el futuro. Los propietarios de los tanques deben inspeccionarlos regularmente y brindarles un mantenimiento adecuado para asegurarse de que no haya grietas, agujeros o obstrucciones que afecten el sistema. Cuando el combustible permanece almacenado durante meses, es útil agregar algunos aditivos especiales que ayudan a mantener un funcionamiento suave al evitar esas incómodas acumulaciones de goma y barniz pegajoso que nadie desea. Mecánicos y técnicos de diversos sectores han comprobado personalmente cómo el mantenimiento regular reduce los costos de reparación en aproximadamente un 25 por ciento. Cuidar los tanques antes de que surjan problemas significa menos tiempo de inactividad y un mejor desempeño general para cualquier maquinaria que dependa del combustible almacenado.

Protección de componentes fuera de temporada

Cuando termina la temporada de actividad intensa, tomar algunas medidas básicas para proteger el equipo puede reducir considerablemente la corrosión y el desgaste con el tiempo. La mejor opción es mantener las máquinas en interiores si el espacio lo permite, o al menos cubrirlas adecuadamente. También es útil aplicar algún tipo de recubrimiento protector, especialmente aquellos productos diseñados para combatir la humedad y la acumulación de polvo. Según algunas investigaciones en el sector, este tipo de medidas de protección estacionales suelen reducir los costos de mantenimiento en alrededor del 20 por ciento, más o menos. Para personas que dependen diariamente de sus equipos, este cuidado adicional se traduce en herramientas más duraderas y menos averías inesperadas cuando la actividad comercial vuelva a aumentar.

Obtención de Piezas Originales y Solución de Problemas

Identificación de Opciones OEM frente a Opciones de Posventa

Saber qué diferencia a los fabricantes OEM de las piezas del mercado secundario marca toda la diferencia al comprar componentes de reemplazo. OEM significa Original Equipment Manufacturer (fabricante de equipo original), y estas piezas están fabricadas específicamente para cumplir con su función. Además, suelen venir con algún tipo de garantía. Lo más importante es su mayor fiabilidad, ya que los fabricantes las diseñan específicamente para sus equipos. Los técnicos en campo reportan ahorro de dinero a largo plazo con piezas OEM, ya que todo encaja perfectamente, sin esos problemas de compatibilidad que suelen afectar a las alternativas más económicas. Las piezas del mercado secundario pueden verse bien en el papel a veces, cierto, pero muchos mecánicos han comprobado cómo estas piezas no resisten las condiciones reales de uso. El ahorro inicial suele desaparecer rápidamente cuando los fallos ocurren con mayor frecuencia y las reparaciones se necesitan antes de lo esperado.

Diagnóstico de Fallas Hidráulicas Comunes

Ser bueno detectando problemas rápidamente marca la diferencia al enfrentar inconvenientes en sistemas hidráulicos. Las señales de advertencia comunes suelen manifestarse como movimientos bruscos, sonidos extraños durante su funcionamiento o simplemente un rendimiento reducido con el tiempo. Identificar estas señales rojas antes de que empeoren permite solucionar los problemas antes de que ocurra daño mayor. Datos del sector indican algo realmente significativo: en la mayoría de los casos, un diagnóstico rápido reduce la inactividad alrededor del 30%, lo que equivale a reparaciones más rápidas y menos complicaciones para todos los involucrados. Las herramientas modernas de diagnóstico ayudan realmente a los técnicos a encontrar qué está sucediendo bajo todas esas tuberías y válvulas, permitiendo realizar reparaciones adecuadas en lugar de soluciones temporales que solo retrasan problemas mayores en el futuro.

Integración de Piezas del Motor Compatible con CAT

Al trabajar con piezas de motor compatibles con CAT, es muy importante comprender bien qué combinaciones realmente funcionan. Las piezas deben encajar adecuadamente con cualquier maquinaria en la que vayan a instalarse si se desea un funcionamiento eficiente. En general, una buena combinación hace que las máquinas funcionen mejor y duren más tiempo. Algunos expertos del sector han señalado que, si se realiza correctamente, estas integraciones pueden mejorar realmente el desempeño del equipo en un 15 por ciento aproximadamente. Lo que sucede aquí es bastante sencillo: los componentes simplemente funcionan mejor juntos cuando coinciden correctamente, hay menos fricción entre ellos y, por lo tanto, se reduce el daño con el tiempo. Elegir las piezas de repuesto correctas no solo se trata de ahorrar dinero inicialmente. Las máquinas permanecen confiables por mucho más tiempo cuando los operadores toman la precaución de seleccionar piezas que realmente pertenezcan a sus sistemas.

Tabla de Contenido

- Prácticas de mantenimiento esenciales para piezas de Massey Ferguson

- Componentes Críticos que Requieren Atención Especializada

- Prácticas óptimas de gestión de fluidos y filtración

- Cuidado de la batería y el sistema eléctrico

- Estrategias de Almacenamiento y Mejoras en la Longevidad

- Obtención de Piezas Originales y Solución de Problemas