Pratiques de maintenance essentielles pour les pièces Massey Ferguson

Entretien régulier et gestion des débris

Garder les machines Massey Ferguson régulièrement propres permet d'éviter des dommages sérieux à long terme dus à l'accumulation de saletés et de crasse. Les agriculteurs qui prennent le temps de retirer les débris régulièrement constatent que leur matériel dure plus longtemps, car les pièces s'usent moins rapidement. Un bon plan de gestion des débris est particulièrement important lorsqu'on travaille dans des champs ou des étables où le matériel est utilisé intensivement jour après jour. En outre, des chiffres viennent étayer cela : de nombreuses études indiquent que les machines plus propres ont tendance à durer environ 20 % de plus avant de nécessiter des réparations majeures. Ainsi, consacrer un peu plus de temps aux routines d'entretien s'avère très rentable en termes de fiabilité et de productivité du matériel agricole sur le long terme, même après de nombreuses saisons de travail intensif.

Remplacement planifié des composants d'usure

Élaborer un bon plan d'entretien permettant d'identifier les pièces qui ont tendance à s'user en premier fait toute la différence. Des contrôles réguliers permettent de surveiller des éléments comme les courroies, les tuyaux et les filtres, ces petits composants qui ont une grande importance pour tirer le meilleur parti des équipements Massey Ferguson. La plupart des mécaniciens affirmeront que remplacer ces éléments avant qu'ils ne tombent en panne permet d'économiser de l'argent à long terme, car personne ne souhaite faire face à des réparations coûteuses dues à une défaillance imprévue. Suivre l'entretien programmé ne se limite pas à respecter des règles, c'est aussi garantir un fonctionnement sans accroc des machines jour après jour, sans être pris au dépourvu par des pannes inattendues.

Protocoles de lubrification pour les pièces mobiles

Suivre les recommandations en matière de lubrification fait toute la différence lorsqu'il s'agit de maintenir les équipements Massey Ferguson en parfait état de fonctionnement. Différents composants nécessitent des types de lubrification différents, et faire le bon choix réduit le frottement tout en améliorant l'efficacité globale du fonctionnement de l'ensemble. Utiliser les huiles et graisses adaptées, spécialement conçues pour chaque pièce de la machine, n'est pas seulement une bonne pratique : cela prolonge réellement la durée de vie des équipements avant qu'ils n'aient besoin de réparations majeures. Les mécaniciens qui travaillent sur du matériel agricole le savent par expérience, et pas seulement par lecture de rapports. Des vidanges régulières et un entretien correct des points de graissage se sont révélés, encore et encore, essentiels pour assurer un fonctionnement fiable des tracteurs et autres engins lourds année après année, c'est pourquoi la plupart des techniciens expérimentés considèrent la lubrification comme l'un des premiers éléments à vérifier lors des inspections d'entretien courant.

Composants Critiques Nécessitant une Attention Spécialisée

Inspection et Remplacement du Joint de Culasse

Il est vraiment important que le joint de culasse fonctionne correctement afin d'éviter les problèmes de surchauffe du moteur ou des fuites d'huile sur les tracteurs Massey Ferguson. La plupart des agriculteurs le savent par expérience, il est donc logique de suivre l'emploi du temps d'inspection recommandé par le fabricant, pour détecter tout dommage avant qu'il ne devienne grave. Ces inspections permettent de s'assurer que toutes ces pièces essentielles continuent de remplir parfaitement leur rôle. Toutefois, lorsque ces contrôles sont négligés, d'importants problèmes surviennent généralement à long terme. En outre, les chiffres confirment ce constat : un entretien insuffisant des joints est à l'origine d'environ 30 % des réparations nécessaires à mi-parcours du cycle de vie d'un moteur. C'est pourquoi respecter scrupuleusement les périodes de remplacement recommandées n'est pas seulement une bonne pratique, mais permet également d'économiser de l'argent à long terme, tout en maintenant les équipements à un niveau optimal d'efficacité.

Techniques de calibration de la pompe d'injection diesel

Bien calibrer la pompe d'injection diesel fait toute la différence en matière d'efficacité énergétique et de fonctionnement optimal du moteur sur ces tracteurs Massey Ferguson. La plupart des utilisateurs ont besoin d’ajuster les paramètres de calage et de vérifier les débits lors des travaux d’étalonnage, ce qui implique généralement d’utiliser des outils assez spécialisés pour tout régler correctement. La manière dont ces pompes sont configurées influence directement la quantité de carburant consommée. Certains experts ont même constaté des améliorations d’environ 15 % en termes d’économie de carburant lorsque tout était correctement réglé. En résumé, la calibration régulière n’est pas simplement une bonne idée, elle est absolument indispensable pour que le tracteur fonctionne à son niveau de performance maximal.

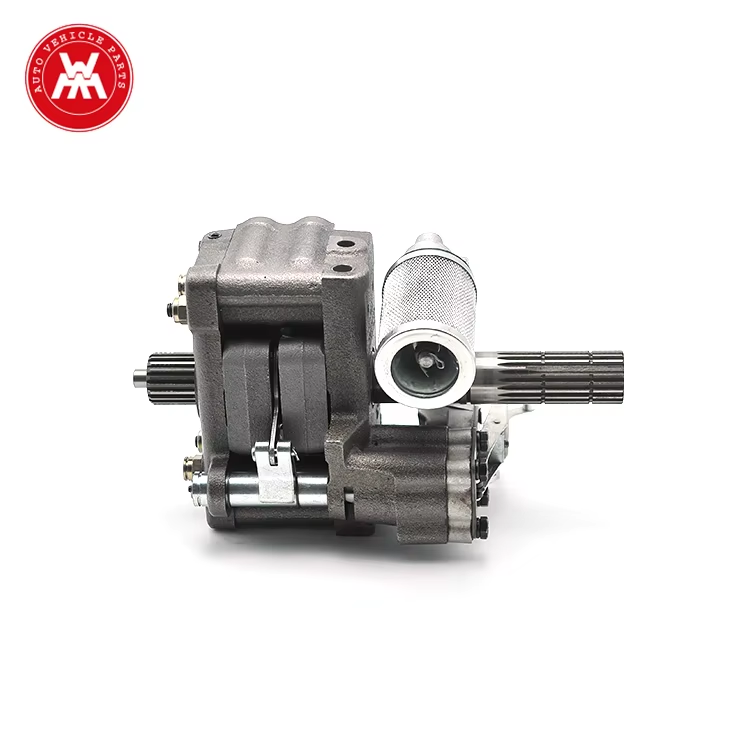

Entretien de la pompe hydraulique pour une performance optimale

Le bon fonctionnement des machines Massey Ferguson dépend vraiment de l'entretien soigneux des pompes hydrauliques. Les agriculteurs doivent vérifier régulièrement le niveau des fluides et inspecter les signes de fuites ou de dommages sur les composants du système. Lorsque les mécaniciens respectent ce type de calendrier d'entretien, ils constatent effectivement de meilleurs résultats de leurs équipements. Certaines études du secteur montrent qu'un entretien hydraulique approprié peut accroître l'efficacité des machines d'environ 25 %. Ainsi, consacrer du temps à ces systèmes s'avère rentable à long terme, prolongeant la durée de vie du matériel tout en assurant des performances optimales jour après jour sur le terrain.

Meilleures pratiques pour la gestion des fluides et la filtration

Vérifications des niveaux d'huile moteur et de liquide de refroidissement

Vérifier régulièrement le niveau d'huile moteur et de liquide de refroidissement permet d'éviter les problèmes de surchauffe et réduit l'usure des composants moteur avec le temps. La plupart des mécaniciens recommandent d'inspecter ces fluides environ toutes les 50 heures de fonctionnement, dans le cadre de l'entretien de base. Des études ont démontré que lorsque ces vérifications simples sont ignorées, les moteurs tombent en panne environ 40 % plus souvent que ceux correctement entretenus. Suivre les niveaux des fluides n'est pas seulement une bonne pratique, cela présente aussi un avantage financier, les pannes occasionnant des coûts de réparation bien plus élevés. Pour toute personne utilisant régulièrement du matériel, inclure la vérification des fluides dans la routine hebdomadaire permet d'éviter bien des ennuis à long terme.

Assurance de la qualité du fluide hydraulique

Maintenir les fluides hydrauliques en bon état est très important si nous voulons que nos systèmes hydrauliques fonctionnent correctement. Nous devons tester régulièrement ces fluides afin d'en détecter les contaminants. Cela implique de les faire passer dans des équipements de laboratoire ainsi que d'effectuer des contrôles visuels rapides pour repérer d'éventuelles particules en suspension et s'assurer qu'ils restent clairs. Selon l'expérience de nombreux techniciens, lorsque les entreprises prennent soin de leurs fluides hydrauliques, leurs systèmes durent souvent environ deux fois plus longtemps. Il est donc vraiment rentable d'accorder une attention particulière à la vérification et au contrôle de la qualité des fluides. Un bon entretien permet ici de prolonger la durée de vie de l'ensemble du matériel et d'améliorer ses performances globales.

Intervalle de remplacement des filtres à air

Le remplacement régulier des filtres à air est essentiel pour assurer un bon fonctionnement des moteurs et prolonger leur durée de vie. La plupart des fabricants d'équipements recommandent de les remplacer environ toutes les 100 à 150 heures d'utilisation effective. Des études montrent que des filtres propres peuvent améliorer l'efficacité du moteur d'environ 10 % par rapport à des filtres sales. Il est donc logique de respecter ces intervalles de remplacement, car les filtres à air propres aident les moteurs à offrir leurs meilleures performances et garantissent également un fonctionnement efficace des machines dans leur ensemble. Négliger cette tâche de base d'entretien entraîne simplement une surconsommation de carburant et une usure inutile des composants critiques à long terme.

Entretien de la batterie et du système électrique

Les bons soins de la batterie et du système électrique sont vitaux pour maintenir la performance et la longévité des engins lourds. L'entretien régulier assure que chaque composant fonctionne de manière optimale et prévient des pannes évitables. Examinons certaines pratiques spécifiques qui peuvent aider à maintenir ces systèmes critiques.

Nettoyage des bornes pour prévenir la corrosion

Lorsque les bornes de la batterie commencent à s'oxyder, cela perturbe sérieusement leur bon fonctionnement. Il est donc important d'entretenir régulièrement ces bornes en les maintenant propres. Beaucoup de personnes constatent que mélanger du bicarbonate de soude avec de l'eau permet efficacement d'éliminer cette substance verdâtre qui s'accumule avec le temps. Après avoir gratté l'oxydation, l'application d'un produit tel que du gras à silicone ou de la graisse diélectrique aide à prévenir la formation future d'oxydation. Certaines études ont montré que les batteries dont les contacts sont propres durent environ 30 % plus longtemps que celles laissées sales, bien que les résultats puissent varier selon les conditions d'utilisation et la qualité de la batterie.

Entretien du Démarreur Haute Performance

Vérifier régulièrement les démarreurs aide vraiment à améliorer la fiabilité de l'allumage des moteurs, un élément essentiel pour que tout véhicule fonctionne correctement. Gardez également les connexions électriques propres et bien fixées, car si elles deviennent lâches ou sales avec le temps, le moteur de démarreur finira par tomber en panne. Les mécaniciens ont souvent observé ce phénomène dans leurs ateliers. Selon les données du secteur, une maintenance adéquate des systèmes de démarrage permet de réduire les pannes d'environ 20 pour cent. Cela signifie moins de matinées froides passées à tenter de faire démarrer un moteur récalcitrant, ainsi qu'une réduction des dépenses inutiles liées à des réparations coûteuses à long terme.

Tests de tension et systèmes de charge

La vérification régulière de la tension joue un rôle important dans le bon fonctionnement des systèmes de charge. Les techniciens utilisent souvent leurs multimètres pour mesurer ces tensions, afin de s'assurer que tout reste dans des plages normales. Cette étape simple permet d'identifier rapidement d'éventuels problèmes avant que des pannes électriques plus importantes ne surviennent. Selon des études du secteur, le respect de cette pratique permet effectivement d'éviter environ 25 % de ces pannes électriques si fréquentes. Résultat ? Moins de pannes et une meilleure protection pour l'ensemble de l'installation électrique, tant dans les équipements industriels que dans les véhicules.

Stratégies de stockage et améliorations de la durée de vie

Abri adéquat pour prévenir les dégâts météorologiques

Il est très important de bien couvrir son matériel pour le protéger contre les intempéries qui l'usent plus rapidement que d'habitude. Pensez à toutes ces journées de pluie, à l'ardeur du soleil et aux vents persistants qui, lentement, détériorent les pièces mécaniques. Les bâches et les couvertures sont particulièrement efficaces pour protéger ce qui reste à l'extérieur. Certaines études sur la durée de vie de différents appareils montrent que de bonnes pratiques de couverture peuvent effectivement prolonger la durée de vie du matériel d'environ 15 %. Pas mal, compte tenu du faible coût de ces mesures protectrices par rapport au remplacement ultérieur de machines endommagées. La plupart des entreprises constatent qu'elles économisent à long terme de l'argent et des ennuis en veillant simplement à ce que leur matériel reste au sec et à l'ombre chaque fois que c'est possible.

Méthodes de préservation des réservoirs de carburant

Maintenir les réservoirs de carburant en bon état empêche les contaminants de pénétrer dans le carburant et évite qu'il ne se dégrade avec le temps, économisant ainsi des réparations coûteuses à long terme. Les propriétaires de réservoirs devraient les inspecter régulièrement et assurer un entretien approprié afin de vérifier l'absence de fissures, trous ou obstructions pouvant perturber le système. Lorsque le carburant reste stagnant pendant plusieurs mois, l'ajout d'additifs spéciaux permet de maintenir une bonne fluidité en empêchant la formation de dépôts de gomme et d'accumulations collantes de vernis, indésirables pour tous. Mécaniciens et techniciens issus de divers secteurs ont pu constater que l'entretien régulier réduit les coûts de réparation d'environ 25 pour cent. Prendre soin des réservoirs avant l'apparition de problèmes permet de limiter les temps d'arrêt et améliore globalement les performances de toute machine dépendant de ce carburant stocké.

Protection des composants hors saison

Lorsque la saison chargée touche à sa fin, effectuer quelques étapes de base pour protéger les équipements peut réellement réduire l'oxydation et l'usure avec le temps. La meilleure solution consiste à garder les machines à l'intérieur si l'espace le permet, ou du moins à les couvrir correctement. Appliquer un revêtement protecteur peut également s'avérer efficace, en particulier les produits conçus pour lutter contre l'humidité et l'accumulation de poussière. Selon certaines recherches menées dans le domaine, ce type de protection saisonnière tend à réduire les coûts d'entretien d'environ 20 pour cent, plus ou moins. Pour les personnes qui dépendent quotidiennement de leur matériel, cette attention supplémentaire se traduit par des outils plus durables et moins de pannes imprévues lorsque l'activité reprend.

Approvisionnement en pièces d'origine et dépannage

Identification des options OEM vs. Après-marché

Savoir ce qui distingue les pièces d'origine (OEM) des pièces de rechange disponibles sur le marché secondaire (aftermarket) fait toute la différence lors de l'achat de composants de remplacement. OEM signifie Original Equipment Manufacturer, et ces pièces sont conçues spécifiquement pour répondre aux besoins précis. Elles sont généralement accompagnées d'une garantie. L'essentiel réside dans leur fiabilité, les fabricants les concevant spécialement pour leurs machines. Les techniciens sur le terrain constatent des économies à long terme en utilisant des pièces OEM, car tout s'adapte parfaitement, sans les problèmes de compatibilité qui affectent souvent les alternatives moins chères. Les pièces aftermarket peuvent sembler intéressantes sur le papier, c'est vrai, mais de nombreux mécaniciens ont pu constater de visu que ces pièces ne résistent tout simplement pas aux conditions réelles d'utilisation. Les économies initiales disparaissent souvent rapidement lorsque les pannes surviennent plus fréquemment et que des réparations plus précoces deviennent nécessaires.

Diagnostic des pannes hydrauliques courantes

Savoir identifier rapidement les problèmes fait toute la différence lorsqu'il s'agit de problèmes de systèmes hydrauliques. Les signaux d'alarme courants se manifestent souvent par des mouvements saccadés, des bruits étranges pendant le fonctionnement ou tout simplement une performance réduite avec le temps. Détecter ces signes avant qu'ils ne s'aggravent permet de réparer les problèmes avant qu'ils ne causent des dommages majeurs. Selon les données du secteur, agir rapidement a un impact considérable : un diagnostic rapide réduit généralement les temps d'arrêt de 30 %, ce qui signifie des réparations plus rapides et moins de complications pour tous les acteurs concernés. Les outils modernes de diagnostic aident vraiment les techniciens à identifier les problèmes cachés derrière les tuyaux et les vannes, permettant ainsi des réparations adéquates plutôt que des solutions temporaires qui reportent simplement des ennuis plus importants à plus tard.

Intégration de pièces moteur compatible CAT

Lorsque l'on travaille avec des pièces moteur compatibles CAT, il est essentiel de bien comprendre ce qui fonctionne réellement bien ensemble. Les pièces doivent s'adapter correctement au matériel dans lequel elles seront installées si l'on souhaite un fonctionnement optimal. Des associations adéquates permettent effectivement aux machines de mieux fonctionner et de durer plus longtemps en général. Certains experts du secteur ont souligné que, lorsqu'elle est réalisée correctement, cette intégration peut améliorer l'efficacité du matériel d'environ 15 pour cent. Ce qui se produit ici est assez simple : les composants fonctionnent simplement mieux ensemble lorsqu'ils sont bien associés, il y a moins de frottements entre eux, donc moins de dommages avec le temps. Choisir les bons éléments de remplacement ne se limite pas non plus à économiser de l'argent à court terme. Les machines restent fiables pendant de plus longues durées lorsque les utilisateurs prennent le soin de sélectionner des pièces adaptées à leurs systèmes.

Table des Matières

- Pratiques de maintenance essentielles pour les pièces Massey Ferguson

- Composants Critiques Nécessitant une Attention Spécialisée

- Meilleures pratiques pour la gestion des fluides et la filtration

- Entretien de la batterie et du système électrique

- Stratégies de stockage et améliorations de la durée de vie

- Approvisionnement en pièces d'origine et dépannage