Práticas Essenciais de Manutenção para Peças Massey Ferguson

Limpeza Regular e Gerenciamento de Resíduos

Manter as máquinas da Massey Ferguson limpas regularmente ajuda a evitar danos graves ao longo do tempo causados pelo acúmulo de sujeira e graxa. Agricultores que se dão ao trabalho de remover detritos com frequência descobrem que seus equipamentos duram mais, já que as peças não desgastam tão rapidamente. Um bom plano de gestão de detritos é essencial, especialmente ao trabalhar em campos ou celeiros, onde os equipamentos são usados constantemente, dia após dia. Dados também corroboram isso: muitos estudos indicam que máquinas mais limpas tendem a durar cerca de 20% mais tempo antes de necessitarem reparos maiores. Portanto, investir um tempo extra nas rotinas de manutenção compensa significativamente em termos de quanto tempo o equipamento agrícola permanece confiável e produtivo ao longo das temporadas de trabalho árduo.

Substituição Programada de Componentes de Desgaste

Criar um bom plano de manutenção que identifique quais peças tendem a desgastar-se primeiro faz toda a diferença. Verificações regulares ajudam a monitorar itens como correias, mangueiras e filtros, aqueles componentes pequenos que realmente importam para obter o máximo desempenho dos equipamentos Massey Ferguson. A maioria dos mecânicos dirá a qualquer pessoa que pergunte que substituir essas peças antes que falhem economiza dinheiro a longo prazo, já que ninguém quer lidar com consertos caros após uma falha inesperada. Seguir a manutenção programada não se trata apenas de seguir regras, mas sim de manter as máquinas funcionando suavemente dia após dia, sem surpresas inesperadas.

Protocolos de Lubrificação para Peças Móveis

Seguir as orientações adequadas de lubrificação faz toda a diferença para manter o equipamento Massey Ferguson funcionando suavemente. Diferentes peças necessitam de diferentes tipos de lubrificação, e acertar nisso reduz a fricção e melhora o desempenho conjunto de tudo. Utilizar os óleos e graxas corretos, especificamente desenvolvidos para cada parte da máquina, não é apenas uma boa prática, mas também prolonga a vida útil dessas máquinas antes de precisarem de reparos maiores. Mecânicos que trabalham com equipamentos agrícolas sabem disso por experiência prática, e não apenas por ler relatórios. Trocas regulares de óleo e a manutenção adequada dos pontos de lubrificação têm demonstrado, repetidamente, manter tratores e outras máquinas pesadas operando com confiabilidade ano após ano, por isso a maioria dos técnicos experientes considera a lubrificação uma das primeiras coisas a serem verificadas durante as inspeções de rotina.

Componentes Críticos que Requerem Atenção Especializada

Inspeção e Substituição do Conjunto de Juntas do Cabeçote do Cilindro

Manter o conjunto do junta de cabeçote funcionando corretamente é realmente importante para evitar problemas de superaquecimento do motor ou vazamentos de óleo nos tratores Massey Ferguson. A maioria dos agricultores sabe disso por experiência própria, portanto, seguir o cronograma de inspeção sugerido pelo fabricante faz sentido para identificar quaisquer danos antes que se tornem graves. Essas inspeções ajudam a garantir que todas aquelas peças importantes continuem desempenhando sua função sem falhas. Quando essas verificações são ignoradas, grandes problemas tendem a surgir no futuro. Os números também comprovam isso: uma manutenção inadequada das juntas causa cerca de 30% dos trabalhos de reparo necessários na metade do ciclo de vida de um motor. Por isso, seguir rigorosamente os períodos recomendados de substituição não é apenas uma boa prática, mas também resulta em economia de custos a longo prazo, mantendo o equipamento funcionando com eficiência máxima.

Técnicas de Calibração de Bomba de Injeção Diesel

Calibrar corretamente a bomba de injeção diesel faz muita diferença em termos de eficiência do combustível e desempenho do motor desses tratores Massey Ferguson. A maioria das pessoas precisa ajustar as configurações de tempo e verificar as taxas de fluxo durante o trabalho de calibração, o que geralmente significa utilizar algumas ferramentas bastante especializadas para acertar tudo corretamente. A forma como essas bombas são configuradas afeta diretamente a quantidade de combustível que é queimada. Alguns especialistas já observaram melhorias de cerca de 15% no consumo de combustível quando tudo está devidamente ajustado. Em resumo? A calibração regular não é apenas algo agradável de fazer, é absolutamente necessária para que o trator funcione em níveis ideais de desempenho.

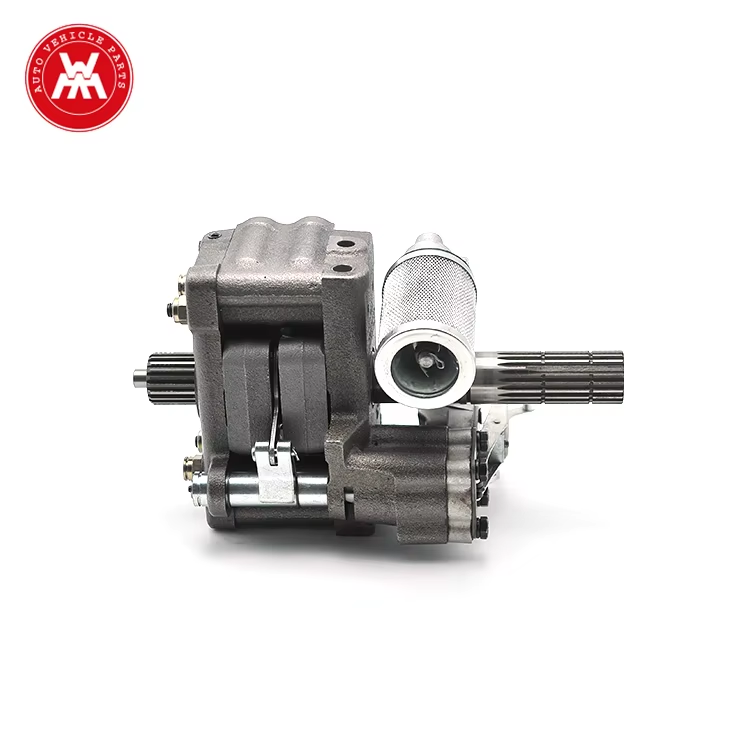

Manutenção da Bomba Hidráulica para Desempenho Ótimo

Manter os tratores Massey Ferguson funcionando com eficiência depende muito do cuidado adequado com as bombas hidráulicas. Os agricultores precisam verificar regularmente os níveis de fluido e observar sinais de vazamentos ou danos nos componentes do sistema. Quando os mecânicos seguem esse tipo de cronograma de manutenção, eles realmente obtêm melhores resultados com seus equipamentos. Alguns estudos do setor indicam que uma manutenção hidráulica adequada pode aumentar a eficiência das máquinas em cerca de 25%. Assim, investir tempo nesses sistemas compensa a longo prazo, prolongando a vida útil da maquinaria e garantindo seu bom desempenho dia após dia no campo.

Melhores Práticas de Gestão de Fluidos e Filtração

Verificações de Níveis de Óleo do Motor e Fluído de Arrefecimento

Verificar regularmente os níveis de óleo do motor e do líquido de arrefecimento ajuda a prevenir problemas de superaquecimento e reduz o desgaste dos componentes do motor ao longo do tempo. A maioria dos mecânicos recomenda verificar esses fluidos a cada aproximadamente 50 horas de operação, como parte da manutenção básica. Estudos mostraram que quando essas verificações simples são ignoradas, os motores tendem a falhar cerca de 40% mais vezes do que os que são devidamente mantidos. Controlar os níveis de fluidos não é apenas uma boa prática, também faz sentido financeiro, já que as avarias custam muito mais em reparos. Para quem utiliza equipamentos regularmente, incluir a verificação dos fluidos na rotina semanal evita problemas futuros.

Garantia da Qualidade do Fluido Hidráulico

Manter os fluidos hidráulicos em boas condições é muito importante se quisermos que nossos sistemas hidráulicos funcionem corretamente. Precisamos testar esses fluidos regularmente para identificar contaminantes. Isso significa passá-los por equipamentos de laboratório, bem como realizar inspeções visuais rápidas para detectar quaisquer partículas em suspensão e garantir que permaneçam claros. Com base no que muitos técnicos têm observado ao longo do tempo, quando as empresas cuidam adequadamente dos seus fluidos hidráulicos, frequentemente conseguem cerca do dobro da vida útil de seus sistemas. Portanto, realmente compensensa dedicar esforços à verificação e ao controle da qualidade dos fluidos. Uma boa manutenção nessa área ajuda a prolongar a vida útil de tudo e a melhorar o desempenho geral.

Intervalos de substituição de filtro de ar

Trocas regulares do filtro de ar realmente fazem diferença para manter os motores funcionando bem e durando mais. A maioria dos fabricantes de equipamentos recomenda substituí-los aproximadamente a cada 100 a 150 horas de uso real. Estudos mostram que filtros limpos podem aumentar a eficiência do motor em cerca de 10 por cento em comparação com os sujos. Controlar esses intervalos de substituição faz sentido, pois filtros de ar limpos ajudam os motores a desempenharem seu melhor, garantindo também que as máquinas funcionem com eficiência no geral. Negligenciar esta tarefa básica de manutenção leva apenas ao desperdício de combustível e desgaste desnecessário de componentes críticos ao longo do tempo.

Cuidado com a Bateria e o Sistema Elétrico

O cuidado adequado com a bateria e o sistema elétrico é vital para manter o desempenho e a longevidade de máquinas pesadas. A manutenção regular garante que cada componente funcione de forma ótima e previna falhas evitáveis. Vamos explorar práticas específicas que podem ajudar a sustentar esses sistemas críticos.

Limpeza dos terminais para prevenir corrosão

Quando os terminais da bateria começam a corroer, isso prejudica bastante o desempenho deles, por isso mantê-los limpos deve fazer parte da manutenção regular. A maioria das pessoas descobre que misturar bicarbonato de sódio com água é eficaz para remover aquela substância esverdeada que se acumula com o tempo. Após remover a corrosão, aplicar algo como vaselina ou graxa dielétrica ajuda a prevenir futuras corrosões. Alguns testes mostraram que baterias com contatos limpos duram cerca de 30% mais tempo do que as deixadas sujas, embora os resultados possam variar dependendo das condições de uso e da qualidade da bateria.

Manutenção de Iniciadores de Alto Desempenho

Verificar os motores de partida regularmente ajuda bastante a melhorar a confiabilidade com que os motores de combustão são ligados, algo essencial para que cada veículo funcione corretamente. Mantenha também as conexões elétricas limpas e bem fixadas, pois, se ficarem soltas ou sujas com o tempo, o motor de partida acabará falhando. Mecânicos já viram isso acontecer inúmeras vezes em suas oficinas. De acordo com dados do setor, a manutenção adequada dos sistemas de partida reduz as quebras em cerca de 20 por cento. Isso significa menos manhãs frias tentando fazer um motor teimoso funcionar e menos dinheiro gasto com reparos desnecessários no futuro.

Teste de Voltagem e Sistemas de Carregamento

A verificação regular de tensão desempenha um papel importante para manter os sistemas de carregamento funcionando sem problemas. Os técnicos frequentemente utilizam seus multímetros para medir essas tensões, garantindo que tudo permaneça dentro das faixas normais. Esta etapa simples detecta possíveis problemas logo no início, antes que surjam complicações elétricas maiores no futuro. De acordo com estudos do setor, seguir esta prática realmente evita cerca de 25% das frustrantes falhas elétricas que vemos com frequência. O resultado? Menos falhas e maior proteção para toda a instalação elétrica tanto em equipamentos industriais quanto em veículos.

Estratégias de Armazenamento e Aumento da Longevidade

Adequada Proteção para Prevenir Danos Climáticos

Manter os equipamentos devidamente cobertos é muito importante quando se trata de protegê-los contra condições climáticas adversas que desgastam as coisas mais rapidamente do que o normal. Pense em todos aqueles dias chuvosos, sol escaldante e ventos persistentes que, aos poucos, vão danificando as peças das máquinas. Lonas e coberturas funcionam muito bem nesses casos, ajudando a proteger o que fica do lado de fora. Alguns estudos que analisam por quanto tempo diferentes máquinas duram mostram que boas práticas de cobertura podem adicionar cerca de 15% a mais na vida útil dos equipamentos. Nada mal, considerando o baixo custo dessas medidas protetoras em comparação com a substituição de maquinário danificado no futuro. A maioria das empresas descobre que, a longo prazo, economiza dinheiro e evita dores de cabeça apenas garantindo que seus equipamentos permaneçam secos e sombreados sempre que possível.

Métodos de Preservação de Tanque de Combustível

Manter os tanques de combustível em bom estado impede que contaminantes entrem no combustível e evita que ele se degrade com o tempo, economizando dinheiro com consertos caros no futuro. Os proprietários dos tanques devem inspecioná-los regularmente e realizar a manutenção adequada para garantir que não haja rachaduras, furos ou obstruções comprometendo o sistema. Quando o combustível fica parado por meses a fio, adicionar alguns aditivos especiais ajuda a manter o funcionamento suave, evitando aquelas incômodas deposições de resina e o acúmulo pegajoso de verniz que ninguém deseja. Mecânicos e técnicos de diversos setores já viram, na prática, como a manutenção regular reduz custos de reparo em cerca de 25 por cento. Cuidar dos tanques antes que problemas surjam significa menos tempo de inatividade e um desempenho geral melhor para qualquer maquinário que dependa do combustível armazenado.

Proteção de Componentes Fora de Temporada

Quando a temporada de alta demanda termina, tomar algumas medidas básicas para proteger os equipamentos pode reduzir significativamente a corrosão e o desgaste ao longo do tempo. A melhor opção é manter as máquinas no interior, se houver espaço disponível, ou pelo menos cobri-las adequadamente. Aplicar algum tipo de revestimento protetor também é eficaz, especialmente produtos desenvolvidos especificamente para combater a umidade e o acúmulo de poeira. De acordo com algumas pesquisas do setor, esse tipo de cuidado sazonal tende a reduzir as despesas com manutenção em cerca de 20 por cento, mais ou menos. Para quem depende diariamente de seus equipamentos, esse cuidado extra se traduz em ferramentas mais duráveis e menos falhas inesperadas quando as atividades voltam a aumentar.

Obtenção de Peças Originais e Resolução de Problemas

Identificando Opções OEM vs. Pós-Mercado

Saber o que diferencia as peças OEM do mercado de reposição faz toda a diferença ao comprar componentes de substituição. OEM significa Original Equipment Manufacturer, e essas peças são fabricadas especificamente para a função desejada. Geralmente vêm com algum tipo de garantia também. O mais importante é a confiabilidade que costumam ter, já que os fabricantes as projetam especificamente para suas máquinas. Técnicos relatam economia ao longo do tempo com peças OEM, pois tudo se encaixa perfeitamente, sem os irritantes problemas de compatibilidade que afligem alternativas mais baratas. Produtos do mercado secundário parecem bons no papel às vezes, é verdade, mas muitos mecânicos já viram de perto como essas peças simplesmente não resistem às condições reais de uso. A economia inicial costuma desaparecer rapidamente quando as falhas ocorrem com mais frequência e os reparos tornam-se necessários antes do esperado.

Diagnosticando Falhas Hidráulicas Comuns

Saber identificar rapidamente problemas faz toda a diferença ao lidar com problemas no sistema hidráulico. Os sinais de alerta comuns costumam se manifestar como movimentos irregulares, sons estranhos durante a operação ou simplesmente um desempenho reduzido ao longo do tempo. Detectar esses sinais antes que piorem significa resolver os problemas antes que ocorram danos maiores. Dados do setor apontam algo realmente significativo – um diagnóstico rápido reduz o tempo de inatividade em cerca de 30% na maioria dos casos, o que se traduz em reparos mais rápidos e menos complicações para todos os envolvidos. Ferramentas modernas de diagnóstico ajudam bastante os técnicos a descobrir o que está errado debaixo de todos aqueles canos e válvulas, permitindo que reparos adequados sejam feitos, em vez de soluções temporárias que apenas adiam problemas maiores no futuro.

Integração de Peças do Motor Compatível com CAT

Ao trabalhar com peças de motor compatíveis com CAT, compreender bem o que realmente funciona em conjunto é muito importante. As peças precisam se encaixar adequadamente com qualquer maquinário no qual forem instaladas, se quisermos que tudo funcione sem problemas. Combinações adequadas realmente fazem as máquinas desempenharem melhor e durarem mais, em geral. Alguns especialistas do setor observaram que, quando feito corretamente, essas integrações podem melhorar o desempenho dos equipamentos em cerca de 15 por cento. O que acontece aqui é bastante simples — os componentes funcionam melhor juntos quando combinam corretamente, há menos atrito entre si, resultando em menos danos ao longo do tempo. Escolher as peças de reposição corretas não se trata apenas de economizar dinheiro inicialmente. As máquinas permanecem confiáveis por períodos muito mais longos quando os operadores se atentam a selecionar peças que realmente pertencem aos seus sistemas.

Sumário

- Práticas Essenciais de Manutenção para Peças Massey Ferguson

- Componentes Críticos que Requerem Atenção Especializada

- Melhores Práticas de Gestão de Fluidos e Filtração

- Cuidado com a Bateria e o Sistema Elétrico

- Estratégias de Armazenamento e Aumento da Longevidade

- Obtenção de Peças Originais e Resolução de Problemas