Wesentliche Wartungspraktiken für Massey Ferguson-Ersatzteile

Regelmäßige Reinigung und Verwaltung von Schmutz

Regelmäßiges Reinigen der Maschinen von Massey Ferguson hilft dabei, ernsthafte Schäden zu vermeiden, die sich im Laufe der Zeit durch die Ansammlung von Schmutz und Dreck ergeben. Landwirte, die sich die Mühe machen, regelmäßig Ablagerungen zu entfernen, stellen fest, dass ihre Geräte länger halten, da die Teile nicht so schnell verschleißen. Ein gutes Abfallmanagement spielt besonders bei Arbeiten auf Feldern oder in Ställen eine wichtige Rolle, wo die Geräte Tag für Tag konstant genutzt werden. Dies wird auch durch Zahlen bestätigt: Viele Studien zeigen, dass saubere Maschinen tendenziell etwa 20 % länger halten, bevor größere Reparaturen erforderlich sind. Somit lohnt es sich sehr, etwas mehr Zeit in Wartungsarbeiten zu investieren, um die Langlebigkeit und Produktivität der Landmaschinen über viele Arbeitsperioden hinweg zu gewährleisten.

Geplante Austausch von Verschleißteilen

Ein gutes Wartungsplan, der weiß, welche Teile zuerst verschleißen neigen, macht den Unterschied aus. Regelmäßige Kontrollen helfen dabei, Dinge wie Riemen, Schläuche und Filter im Blick zu behalten – diese kleinen Komponenten, die wirklich eine Rolle spielen, wenn es darum geht, das Maximum aus Massey Ferguson Geräten herauszuholen. Die meisten Mechaniker werden jedem sagen, der fragt, dass das Austauschen dieser Teile, bevor sie versagen, langfristig Kosten spart, denn niemand möchte sich mit teuren Reparaturen nach unerwarteten Ausfällen beschäftigen müssen. Sich an die vorgeschriebene Wartung zu halten, geht nicht nur darum, Regeln zu befolgen – es geht darum, Maschinen Tag für Tag reibungslos laufen zu lassen, ohne Überraschungen, die genau dann auftreten, wenn man sie am wenigsten erwartet.

Schmierstoffprotokolle für bewegliche Teile

Wenn man die richtigen Schmierstoff-Richtlinien befolgt, macht das den entscheidenden Unterschied, um sicherzustellen, dass Massey Ferguson Geräte reibungslos laufen. Unterschiedliche Teile benötigen unterschiedliche Arten der Schmierung, und die korrekte Anwendung reduziert die Reibung und verbessert gleichzeitig die Zusammenarbeit aller Komponenten. Die Verwendung der speziell für die jeweiligen Maschinenteile entwickelten Öle und Fette ist nicht nur eine gute Praxis, sondern verlängert auch die Lebensdauer dieser Maschinen, bevor umfangreiche Reparaturen erforderlich sind. Mechaniker, die an Landmaschinen arbeiten, wissen dies aus eigener Erfahrung – nicht nur aus Berichten heraus. Regelmäßige Ölwechsel und die Wartung der richtigen Schmiernippel haben sich immer wieder als effektiv erwiesen, um Traktoren und andere schwere Maschinen zuverlässig über viele Jahre hinweg arbeiten zu lassen, weshalb die meisten erfahrenen Techniker die Schmierung als einen der ersten Aspekte überprüfen, wenn es um routinemäßige Wartungsarbeiten geht.

Kritische Komponenten, die besondere Aufmerksamkeit erfordern

Prüfung und Austausch des Zylinderkopfdichtungssets

Damit die Zylinderkopfdichtung richtig funktioniert, ist es entscheidend, Überhitzungsprobleme oder Öllecks an Massey Ferguson Traktoren zu vermeiden. Die meisten Landwirte kennen dies aus eigener Erfahrung, weshalb es Sinn macht, den vom Hersteller empfohlenen Prüfungszeitplan zu befolgen, um Schäden frühzeitig zu erkennen, bevor sie ernsthaft werden. Solche Prüfungen stellen sicher, dass alle wichtigen Teile weiterhin einwandfrei funktionieren. Wenn diese Kontrollen jedoch ausgelassen werden, treten meist erhebliche Probleme erst später auf. Auch die Zahlen bestätigen dies: Schlechte Wartung der Dichtungen verursacht etwa 30 % der Reparaturen, die während der mittleren Lebensdauer eines Motors erforderlich sind. Deshalb ist es nicht nur eine gute Praxis, sich an die empfohlenen Austauschzeiten zu halten, sondern dies spart langfristig auch Kosten und sorgt dafür, dass die Geräte stets auf höchstem Leistungsniveau arbeiten.

Kalibrierungstechniken für Dieselspritzpumpen

Eine korrekte Kalibrierung der Diesel-Einspritzpumpe macht bei den Massey-Ferguson-Traktoren einen großen Unterschied, was die Kraftstoffeffizienz und die Leistung des Motors angeht. Die meisten Benutzer müssen die Zeitstellung einstellen und die Durchflussraten während der Kalibrierung überprüfen, was in der Regel den Einsatz ziemlich spezialisierter Werkzeuge erfordert, um alles richtig einzustellen. Die Art und Weise, wie diese Pumpen eingestellt sind, beeinflusst tatsächlich die Menge an verbranntem Kraftstoff erheblich. Einige Experten haben tatsächlich Verbesserungen von etwa 15 % bei der Kraftstoffeffizienz festgestellt, wenn alle Einstellungen optimal vorgenommen wurden. Fazit? Regelmäßige Kalibrierung ist nicht nur eine nette Geste, sondern absolut erforderlich, wenn jemand möchte, dass sein Traktor auf höchstem Leistungsniveau läuft.

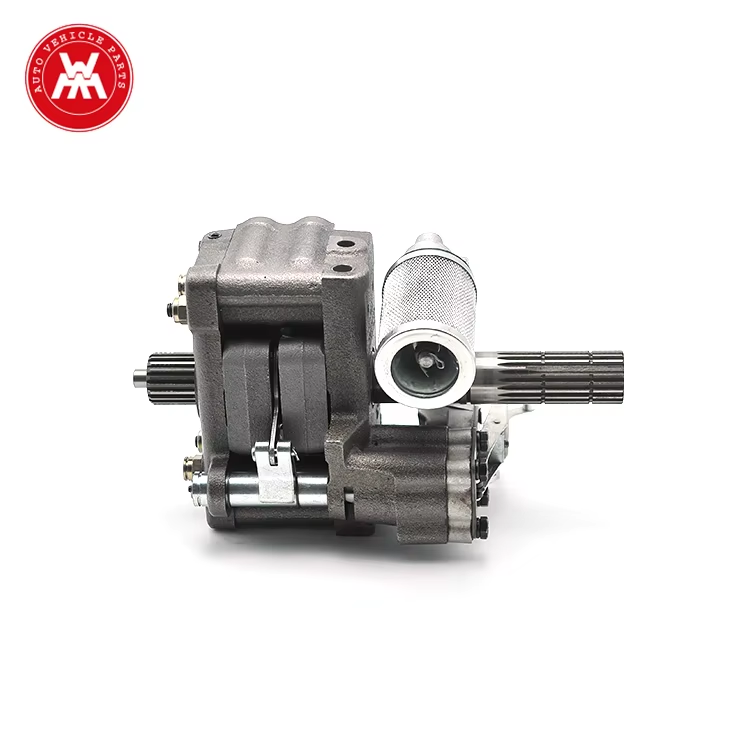

Hydraulikpumpenwartung für optimale Leistung

Damit Massey Ferguson Maschinen effizient laufen, kommt es wirklich darauf an, die Hydraulikpumpen gut zu warten. Landwirte müssen regelmäßig den Füllstand der Flüssigkeiten prüfen und nach Anzeichen von Lecks oder Schäden an den Systemkomponenten Ausschau halten. Wenn Mechaniker diesen Wartungsplänen folgen, erzielen sie tatsächlich bessere Ergebnisse mit ihren Geräten. Einige Studien aus der Industrie zeigen, dass eine ordnungsgemäße Hydraulikwartung die Maschineneffizienz um etwa 25 % steigern kann. Das bedeutet, dass sich der Aufwand für diese Systeme langfristig auszahlt, indem die Lebensdauer der Maschinen verlängert wird und sichergestellt wird, dass sie Tag für Tag auf dem Feld ordnungsgemäß funktionieren.

Best Practices für Flüssigkeitsmanagement und Filtration

Prüfung der Motoröle- und Kühlmittelstände

Die regelmäßige Überprüfung von Motoröl- und Kühlmittelniveaus trägt dazu bei, Überhitzungsprobleme zu verhindern und den Verschleiß an Motorenteilen im Laufe der Zeit zu reduzieren. Die meisten Mechaniker empfehlen, diese Flüssigkeiten etwa alle 50 Betriebsstunden als Teil der Grundwartung zu prüfen. Studien haben gezeigt, dass Motoren, bei denen diese einfachen Checks vernachlässigt werden, ungefähr 40 % häufiger versagen als ordnungsgemäß gewartete Motoren. Die Kontrolle der Flüssigkeitsstände ist nicht nur eine gute Praxis, sie ergibt auch finanziell Sinn, da Ausfälle deutlich höhere Reparaturkosten verursachen. Für alle, die regelmäßig Geräte einsetzen, lohnt es sich, die Flüssigkeitskontrolle fester Bestandteil der wöchentlichen Routine zu machen, um später Ärger zu vermeiden.

Qualitätssicherung der Hydraulikflüssigkeit

Es ist sehr wichtig, die Hydraulikflüssigkeiten in gutem Zustand zu halten, wenn unsere Hydraulikanlagen ordnungsgemäß funktionieren sollen. Wir müssen diese Flüssigkeiten regelmäßig auf Verunreinigungen testen. Das bedeutet, sie sowohl mit Laborequipment als auch schnellen visuellen Kontrollen zu überprüfen, um Partikel zu erkennen, die herumschweben, und sicherzustellen, dass sie klar bleiben. Laut Beobachtungen vieler Techniker können Unternehmen, die auf die Pflege ihrer Hydraulikflüssigkeiten achten, oft die doppelte Lebensdauer ihrer Systeme erzielen. Es lohnt sich also wirklich, etwas Aufwand in die Prüfung und Kontrolle der Flüssigkeitsqualität zu investieren. Eine gute Wartung sorgt dafür, dass alles länger hält und insgesamt besser funktioniert.

Luftfilter Austauschintervalle

Regelmäßiger Austausch von Luftfiltern ist entscheidend, um den einwandfreien Motorbetrieb und eine lange Lebensdauer zu gewährleisten. Die meisten Gersthersteller empfehlen, diese ungefähr alle 100 bis 150 Stunden tatsächlicher Betriebszeit zu wechseln. Studien zeigen, dass saubere Filter die Motoreffizienz um etwa 10 Prozent steigern können, verglichen mit verschmutzten Filtern. Es ist sinnvoll, diese Austauschintervalle im Blick zu behalten, da saubere Luftfilter dabei helfen, die optimale Motorleistung aufrechtzuerhalten und gleichzeitig eine effiziente Maschinenfunktion sicherzustellen. Die Vernachlässigung dieser grundlegenden Wartungsmaßnahme führt letztendlich nur zu verschwendetem Kraftstoff und unnötigem Verschleiß an wichtigen Komponenten im Laufe der Zeit.

Batterie- und Elektriksystem-Pflege

Die richtige Pflege der Batterie und des Elektriksystems ist wichtig für die Erhaltung der Leistung und Haltbarkeit von schwerem Maschinenbau. Regelmäßige Wartung sorgt dafür, dass jedes Bauteil optimal funktioniert und vermeidbare Ausfälle verhindert. Lassen Sie uns genauer auf spezifische Praktiken eingehen, die helfen können, diese entscheidenden Systeme aufrechtzuerhalten.

Kontaktsäuberung zur Vermeidung von Korrosion

Wenn die Batterieklemmen anfangen zu korrodieren, beeinträchtigt dies erheblich ihre Leistungsfähigkeit. Daher sollte das Reinhalten der Klemmen Teil der regelmäßigen Wartung sein. Die meisten Menschen stellen fest, dass das Mischen von Backpulver mit Wasser hilft, um den grünlichen Belag loszuwerden, der sich im Laufe der Zeit bildet. Nachdem die Korrosion entfernt wurde, kann das Auftragen von etwas Petrolatum oder dielektrischem Fett zukünftige Korrosion verhindern. Einige Tests haben gezeigt, dass Batterien mit sauberen Kontakten etwa 30 % länger halten als solche, bei denen die Klemmen verschmutzt bleiben, wobei die Ergebnisse je nach Nutzungbedingungen und Batteriequalität variieren können.

Wartung von Hochleistungsschaltern

Regelmäßiges Prüfen der Anlasser trägt erheblich dazu bei, die Zuverlässigkeit zu verbessern, mit der Motoren starten – etwas, das jedes Fahrzeug benötigt, um ordnungsgemäß zu funktionieren. Achten Sie zudem darauf, dass die elektrischen Verbindungen sauber und sicher befestigt sind, denn sollten diese im Laufe der Zeit locker oder verschmutzt werden, wird der Anlasser letztendlich ausfallen. Mechaniker haben dieses Szenario in ihren Werkstätten bereits häufig beobachtet. Laut Branchendaten reduziert eine sorgfältige Wartung der Anlassersysteme die Pannenquote um rund 20 Prozent. Das bedeutet weniger kalte Morgen, an denen man versucht, einen widerspenstigen Motor zum Laufen zu bringen, und weniger Geld, das für überflüssige Reparaturen im Nachhinein ausgegeben werden muss.

Spannungstests und Ladegeräte

Die regelmäßige Spannungsprüfung spielt eine wichtige Rolle, um Ladegerätesysteme reibungslos laufen zu lassen. Techniker greifen oft zu ihren Multimetern, um diese Spannungen zu messen, und stellen sicher, dass alles innerhalb der normalen Bereiche bleibt. Dieser einfache Schritt erkennt potenzielle Probleme frühzeitig, bevor größere elektrische Störungen entstehen können. Laut Branchenstudien verhindert diese Praxis tatsächlich etwa 25 % der lästigen elektrischen Ausfälle, die wir allzu oft beobachten. Das Ergebnis? Weniger Ausfälle und besserer Schutz für die gesamte elektrische Anlage sowohl in Industrieanlagen als auch in Fahrzeugen.

Lagerstrategien und Lebensdauerverlängerung

Angemessener Schutz vor Wetterschäden

Es ist sehr wichtig, die Ausrüstung ordnungsgemäß abzudecken, um sie vor schlechtem Wetter zu schützen, das sie schneller abnutzt als unter normalen Bedingungen. Denken Sie an all die regnerischen Tage, die sengende Sonne und den unbarmherzigen Wind, die langsam die Maschinenteile zerstören. Planen und Abdeckungen leisten hier gute Arbeit, indem sie dabei helfen, zu schützen, was im Freien zurückgelassen wird. Einige Studien, die sich mit der Haltbarkeit verschiedener Maschinen beschäftigten, zeigen, dass gute Abdeckpraktiken tatsächlich die Lebensdauer der Ausrüstung um etwa 15 % verlängern können. Nicht schlecht, wenn man bedenkt, wie gering die Kosten für diese Schutzmaßnahmen im Vergleich zu den Kosten für den Ersatz beschädigter Maschinen später sind. Die meisten Unternehmen stellen fest, dass sie auf lange Sicht Geld und Ärger sparen, allein dadurch, dass sie sicherstellen, dass ihre Gerätschaften trocken und im Schatten bleiben, wann immer möglich.

Methoden zur Erhaltung von Treibstofftanks

Wenn man die Kraftstofftanks in gutem Zustand hält, verhindert dies, dass Verunreinigungen in den Kraftstoff gelangen, und verhindert zudem, dass dieser im Laufe der Zeit abbaut, was später Kosten für teure Reparaturen spart. Tankbesitzer sollten die Tanks regelmäßig überprüfen und fachgerecht warten, um sicherzustellen, dass keine Risse, Löcher oder Verstopfungen das System beeinträchtigen. Wenn Kraftstoff über mehrere Monate hinweg ungenutzt bleibt, können spezielle Additive helfen, den Betrieb reibungslos zu halten, indem sie lästige Harzablagerungen und unerwünschten Lackanfall verhindern. Mechaniker und Techniker aus verschiedenen Branchen haben aus erster Hand erfahren, wie regelmäßige Wartung die Reparaturkosten um etwa 25 Prozent senken kann. Die Pflege der Tanks, bevor Probleme entstehen, bedeutet weniger Ausfallzeiten und insgesamt eine bessere Leistung der Maschinen, die auf den gespeicherten Kraftstoff angewiesen sind.

Schutz der Komponenten in der Nebensaison

Wenn die Hochsaison vorbei ist, können einige grundlegende Schritte, um die Ausrüstung zu schützen, langfristig deutlich reduzieren, dass Rost entsteht und Verschleiß auftritt. Das Beste ist, die Maschinen in Innenräumen unterzubringen, sofern Platz vorhanden ist, oder zumindest ordnungsgemäß abzudecken. Auch das Aufsprühen einer Schutzschicht hilft, insbesondere Produkte, die speziell entwickelt wurden, um Feuchtigkeit und Staubansammlungen entgegenzuwirken. Laut einigen Studien auf diesem Gebiet führen solche Maßnahmen zum Schutz in der Saison dazu, dass die Wartungskosten um etwa 20 Prozent sinken. Für Menschen, die täglich auf ihre Geräte angewiesen sind, bedeutet diese zusätzliche Pflege länger haltbare Werkzeuge und weniger unerwartete Ausfälle, wenn das Geschäft wieder anzieht.

Ersatzteile vom Originalhersteller beziehen und Problembehebung

Unterscheidung zwischen OEM- und Nachmarktoptionen

Wer weiß, was OEM von Aftermarket-Teilen unterscheidet, hat beim Kauf von Ersatzteilen alle Vorteile auf seiner Seite. OEM steht für Original Equipment Manufacturer, und diese Teile sind genau auf den jeweiligen Anwendungsfall abgestimmt. In der Regel beinhalten sie auch eine Art Garantie. Entscheidend ist vor allem ihre Zuverlässigkeit, da die Hersteller sie speziell für ihre Maschinen entwickeln. Praxiserfahrungen zeigen, dass Techniker langfristig Geld mit OEM-Teilen sparen, da alles perfekt passt und jene lästigen Kompatibilitätsprobleme fehlen, die günstigere Alternativen oft begleiten. Aftermarket-Produkte sehen auf dem Papier manchmal gut aus, das ist richtig, doch viele Mechaniker haben am eigenen Leib erfahren, wie diese Teile unter realen Bedingungen einfach nicht standhalten. Die anfänglichen Kosteneinsparungen verschwinden meist rasch, sobald die Ausfälle häufiger werden und Reparaturen früher als erwartet notwendig sind.

Diagnose von häufigen Hydraulikversagen

Gut darin zu werden, Probleme schnell zu erkennen, macht beim Umgang mit Hydraulikproblemen den entscheidenden Unterschied. Typische Warnsignale zeigen sich oft als ruckelnde Bewegungsabläufe, seltsame Geräusche während des Betriebs oder einfach eine spürbar reduzierte Leistung im Laufe der Zeit. Das Erkennen dieser Warnzeichen, bevor sie sich verschlimmern, bedeutet, Schäden frühzeitig zu beheben, bevor größere Schäden entstehen. Branchendaten zeigen tatsächlich etwas sehr Bedeutendes – eine schnelle Diagnose reduziert Ausfallzeiten um durchschnittlich 30 %, was schnelleren Reparaturen und weniger Ärger für alle Beteiligten entspricht. Moderne Diagnosetools helfen Technikern dabei, die Ursachen unter all diesen Rohren und Ventilen aufzuspüren, sodass gezielte Reparaturen statt vorübergehender Lösungen durchgeführt werden, die das Problem nur hinauszögern und später zu noch größeren Schwierigkeiten führen können.

CAT-kompatible Motorteilintegration

Bei der Verwendung von CAT-kompatiblen Motorenteilen ist es sehr wichtig, eine klare Vorstellung davon zu haben, welche Teile tatsächlich zusammenpassen. Damit Maschinen reibungslos laufen, müssen die Teile ordnungsgemäß zu der jeweiligen Maschinerie passen, in die sie eingebaut werden. Generell verbessern gut abgestimmte Komponenten die Leistung und erhöhen die Lebensdauer von Maschinen. Einige Branchenexperten haben darauf hingewiesen, dass solche Integrationen, wenn sie richtig durchgeführt werden, die Effizienz der Geräte um rund 15 Prozent steigern können. Der Effekt ist dabei einfach erklärt – zusammenpassende Teile arbeiten effizienter, es entsteht weniger Reibung und dadurch weniger Verschleiß im Laufe der Zeit. Die Auswahl der richtigen Ersatzteile geht dabei nicht nur um kurzfristige Kosteneinsparungen. Maschinen bleiben deutlich länger zuverlässig, wenn die Bediener sorgfältig solche Teile auswählen, die tatsächlich in ihre Systeme passen.

Inhaltsverzeichnis

- Wesentliche Wartungspraktiken für Massey Ferguson-Ersatzteile

- Kritische Komponenten, die besondere Aufmerksamkeit erfordern

- Best Practices für Flüssigkeitsmanagement und Filtration

- Batterie- und Elektriksystem-Pflege

- Lagerstrategien und Lebensdauerverlängerung

- Ersatzteile vom Originalhersteller beziehen und Problembehebung